鑄件及鑄造工藝設計-鑄造工藝設計案例

某燃氣輪機進氣缸工藝案例

一、產品簡介

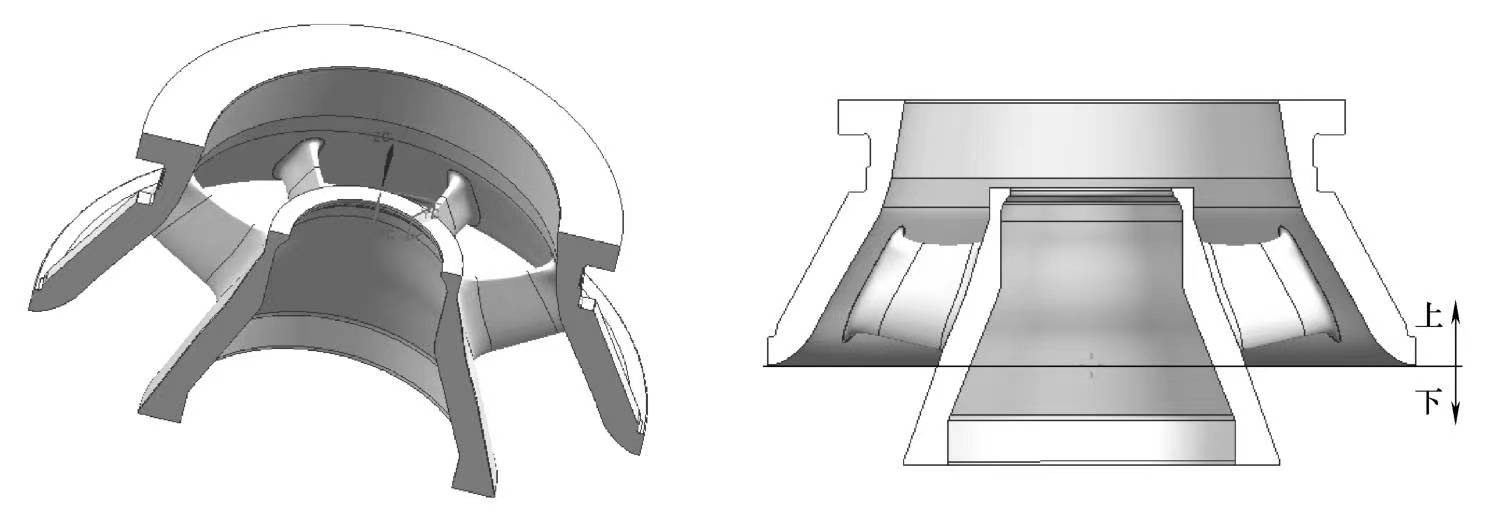

進汽缸產品是重型燃氣輪機的核心部件。進汽缸的作用是引導流體進入壓氣缸,并支撐燃氣輪機的轉子,從而實現燃氣輪機整體的氣流運行平穩。進汽缸的工作環境是高速流體、機械振動。進汽缸產品按照上下兩半缸設計,產品材質QT400-18,鑄件最大壁厚230mm,最小壁厚50mm,主體壁厚70mm;單重18200kg。其三維圖如圖-1所示。

圖-1燃氣進氣缸三維圖

二、全流程虛擬制造

1.技術難點識別

1)鑄件尺寸公差:國際標準ISO 8062 CT12-13級。

2)UT:鑄件100%UT檢驗,關鍵部位Ⅱ級,其他部位Ⅲ級,執行標準為EN12680-3。

3)RT:執行顧客規范,驗證件100%RT,批量件UT不合部位進行RT驗證。

4)附鑄試塊硬度:(143~187)HBW。

5)附鑄試塊屈服強度Rp0.2≥275MPa。

6)附鑄試塊抗拉強度Rm≥415MPa。

2.方法策劃

選擇木模樹脂砂工藝方法。

3.工藝方案策劃

分型面選擇鑄件最大截面處,將鑄件分為上下兩半,方便現場操作。

4.虛擬設計

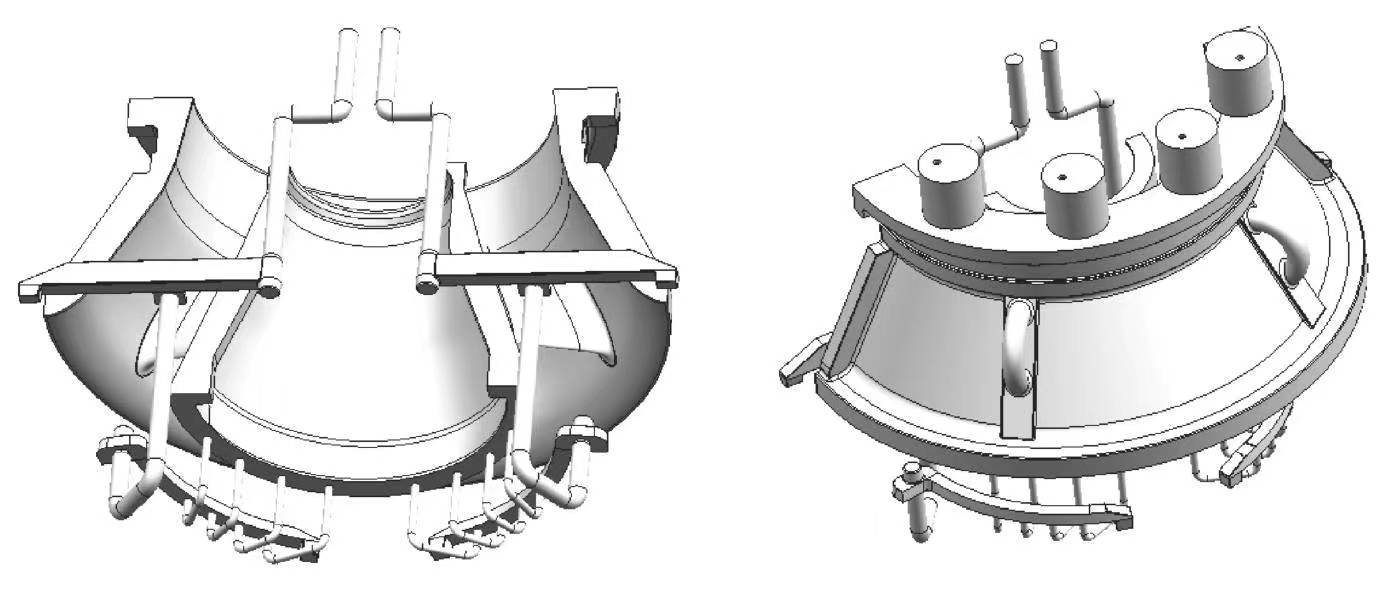

(1)澆注系統 在全流程虛擬制造系統中輸入材質、澆注質量、鑄件壁厚、分型方法、澆注時間等相關參數,系統會自動計算出澆注系統靜壓頭高度、阻流截面。采用階梯澆注系統,第一層為封閉式,第二層為開放式。燃氣進氣缸澆注系統三維圖如圖-2所示。

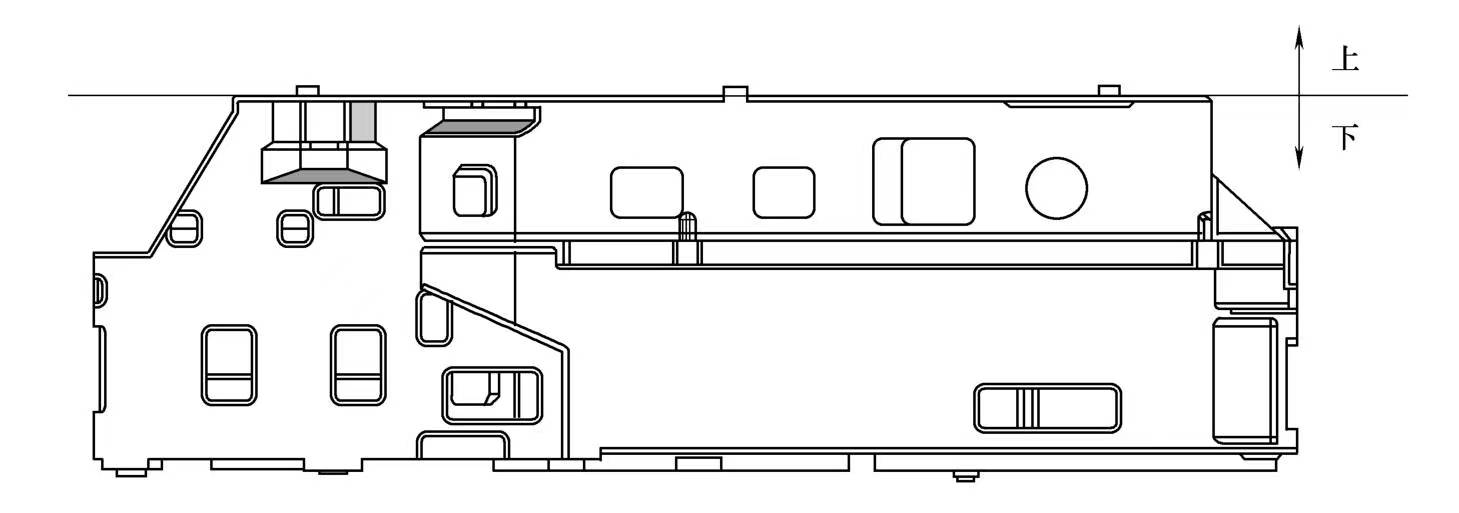

圖-2燃氣進氣缸澆注系統

(2)冒口設計 其材質為QT400-18,主體壁厚70mm、最大壁厚230mm、最小壁厚50mm,壁厚偏差較大。因此,在補縮工藝上采取分區設置。同時為了應對熔煉材質的波動及現場操作不到位造成的補縮不足的問題,在冒口設計上,改變了一般情況下只將冒口放于法蘭頂部的方案,而在翻邊法蘭處增加冒口。

(3)材料控制

1)配比:機鐵20%~50%,低Mn廢鋼10%~20%,球生鐵30%~70%。

2)成分控制(%):C:3.40~3.70,Si:2.30~2.50,Mn:<0.25,P:<0.035,S:0.008~0.012,Mg:0.04~0.05。

(4)澆注溫度為(1340±10)℃,采用球化工藝沖入法和多級孕育。

5.虛擬檢驗

通過仿真凝固模擬軟件,驗證充型和凝固過程。其仿真模擬結果如圖-3所示。

6.虛擬制造(見圖-4)

虛擬制造環節通過梳理現場生產的關鍵控制工序及關鍵控制要點,并將工藝設計方案轉化成為現場可執行的關鍵控制參數,形成完整的3D作業指導書及手機App檢查文件,指導現場實際生產。

圖-3仿真模擬結果

圖-4現場制芯過程模擬動畫

7.執行反饋

通過樣件生產、小批量工藝穩定性驗證生產、批量生產,目前該產品已實現連續穩定批量供貨,鑄造廢品率5%以下。實際鑄件照片如圖-5所示。

圖-5實際鑄件照片

某蝸殼壓縮機產品工藝案例

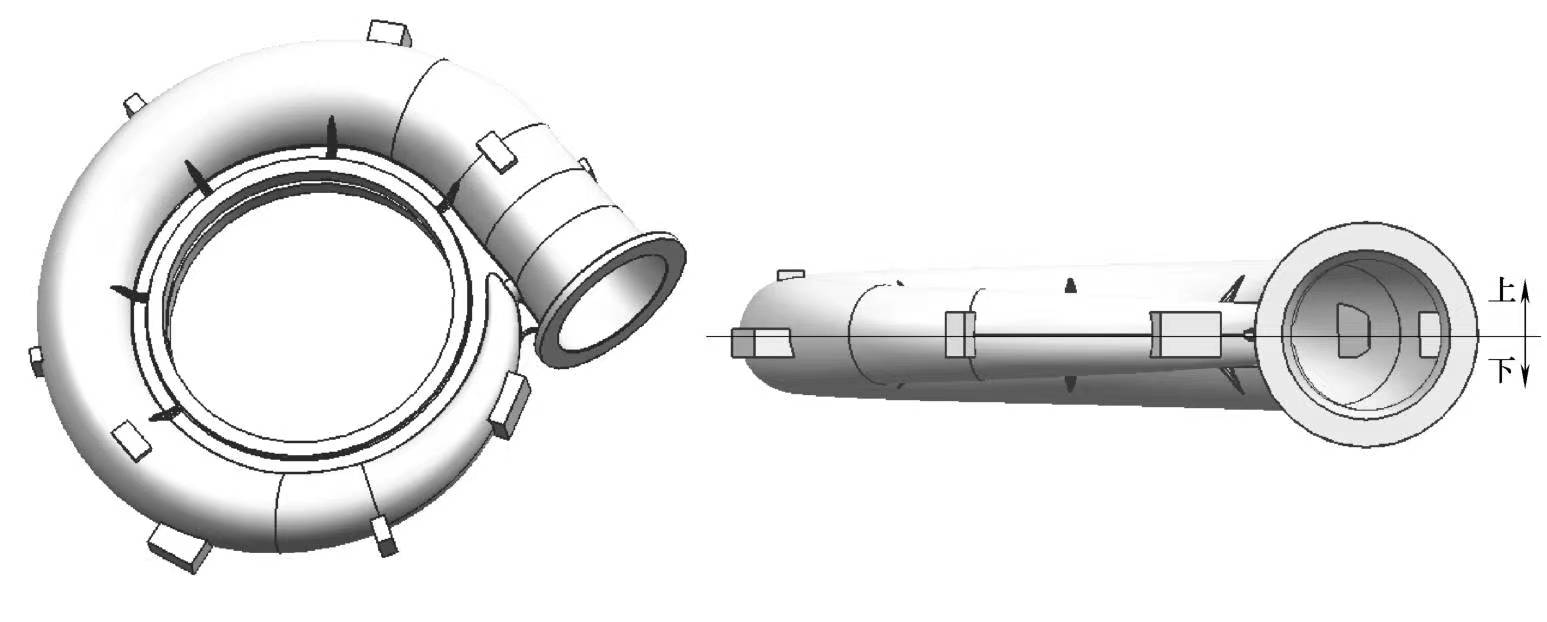

一、產品簡介

蝸殼產品作為高效渦輪式離心壓縮機的核心部件,整體外觀及內腔呈“蝸旋”狀的流線型設計。蝸殼的作用是將流體吸入其內部,并在排出的過程中將流體的動能轉換為壓力,從而實現壓縮機整體的壓力平衡。蝸殼的使用環境是高壓、高速流體。某顧客的蝸殼材質EN-GJS-400-18;主體壁厚35mm;單重10000kg。其鑄件三維圖如圖-6所示。

圖-6 蝸殼壓縮機鑄件三維圖

二、全流程虛擬制造

1.產品要求

1)鑄件尺寸公差:CT10-11級,執行標準ISO 8062。

2)鑄件100%UT檢驗,關鍵部位Ⅱ級,其他部位Ⅲ級,執行標準EN12680。

3)壓力試驗:執行顧客規范,鑄件粗加工后,進行水壓試驗:壓力在1.5bar下保壓30min無滲漏為合格。

4)附鑄試塊硬度:(150~220)HBW。

5)附鑄試塊屈服強度Rp0.2≥350MPa。

6)附鑄試塊抗拉強度Rm≥400MPa。

2.鑄造方法策劃

選擇木模樹脂砂工藝方法。

3.工藝方案策劃

分型方法:分型面選擇鑄件最大截面處,將鑄件分為上下兩半,方便現場操作。

4.虛擬設計

(1)澆注系統 在全流程虛擬制造系統中輸入材質、澆注質量、鑄件壁厚、分型方法、澆注時間等相關參數,系統會自動計算出澆注系統靜壓頭高度、阻流截面。采用開放式澆注系統,內澆道設置在鑄件底部并均勻分布、多點進流,可使得充型均勻。蝸殼壓縮機澆鑄系統三維圖如圖-7所示。

圖-7蝸殼壓縮機澆注系統三維圖

(2)冒口設計 管口法蘭和密封法蘭等加工面相對較厚,且加工后不得有縮松及外漏缺陷,因此在工藝上補縮設計時需要重點考慮加工面,即管口法蘭和密封法蘭。冒口放置于法蘭側邊薄壁上,并在冒口下增加工藝凸臺,所述工藝凸臺既能起到補縮法蘭的作用,也能避免實際生產中冒口根部縮松。

(3)材料控制

1)配比:機鐵20%~50%,廢鋼10%~20%,生鐵30%~70%。

2)主要化學成分(%):C:3.40~3.60,Si:2.40~2.60,Mn:<0.25,S:0.006~0.012。

(4)澆注溫度為(1350±10)℃,采用球化工藝沖入法和多級孕育。

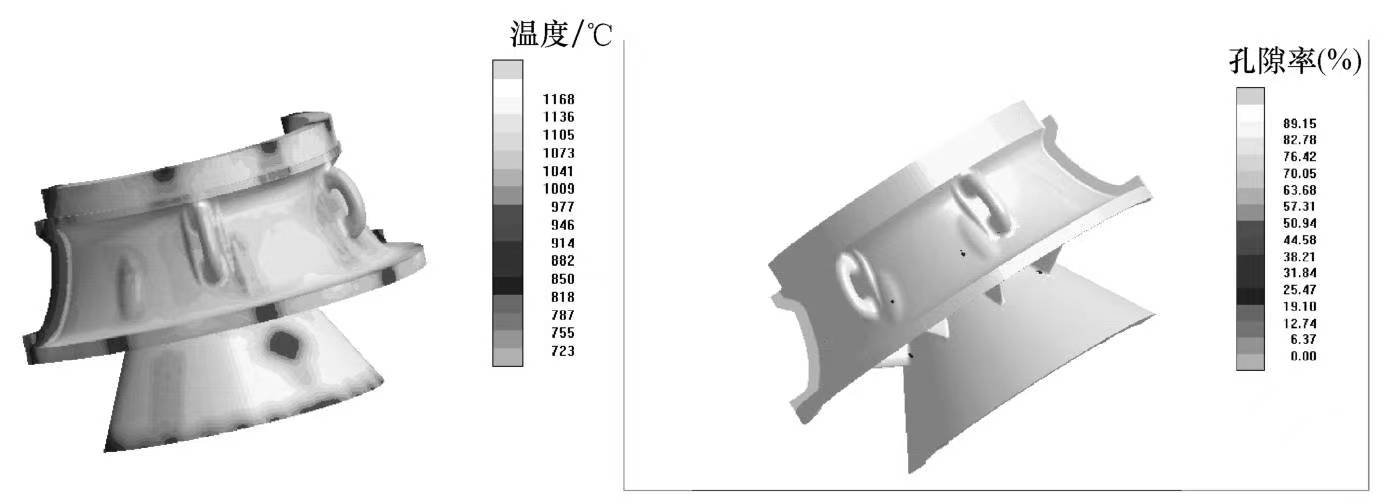

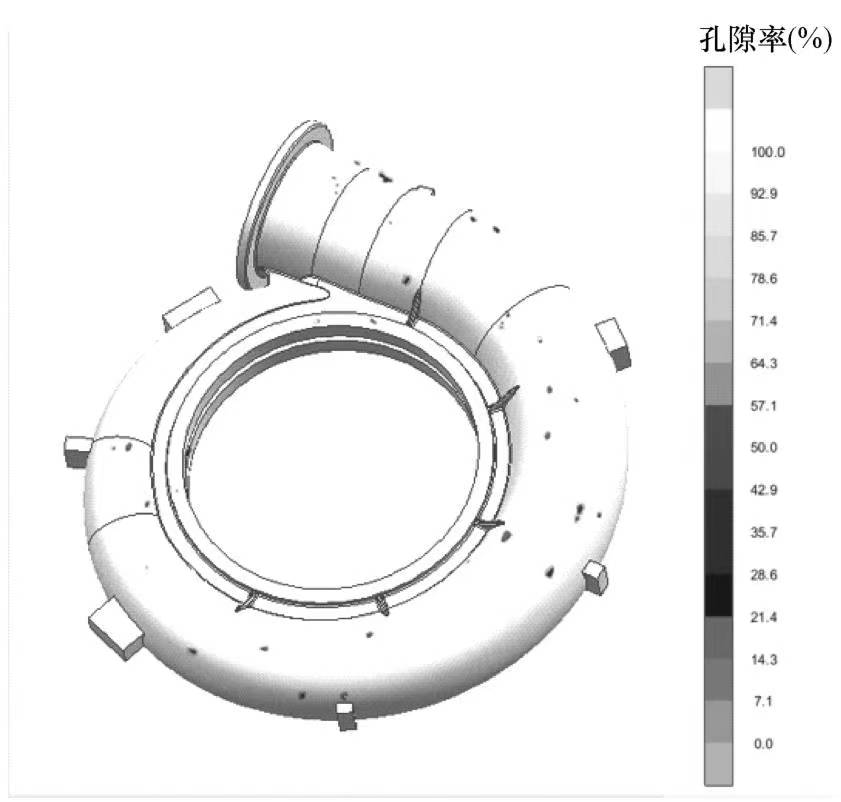

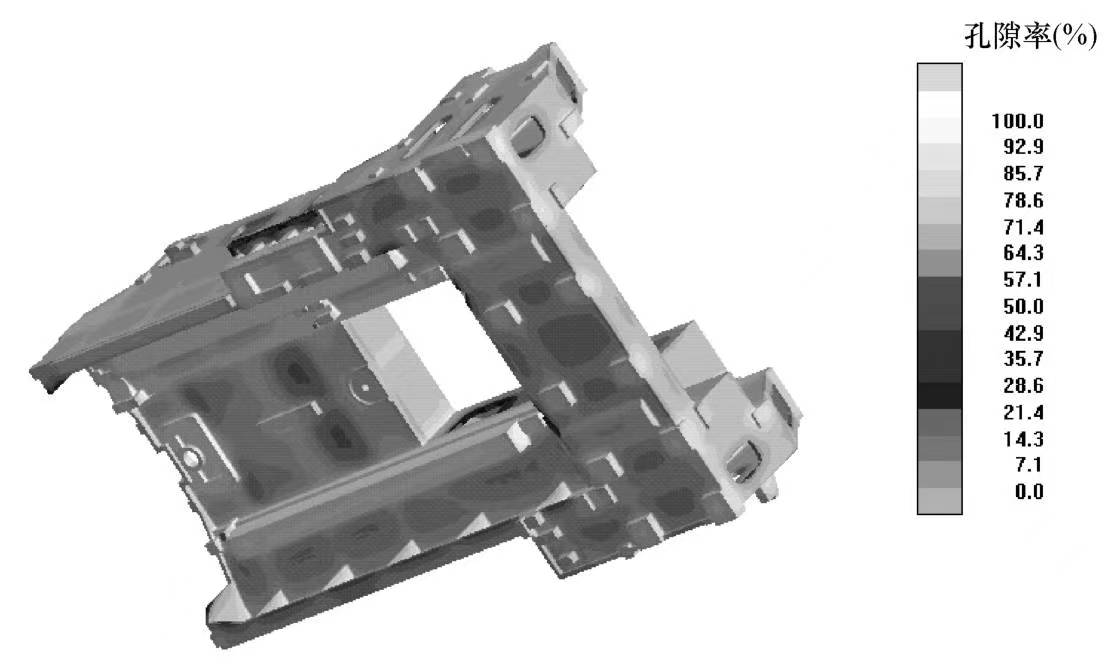

5.虛擬檢驗

通過MAGMA凝固模擬,澆注系統進流平穩,鐵液無飛濺,效果較好。冒口對鑄件進行有效補縮,未發現明顯超級缺陷。其仿真模擬結果如圖-8所示。

圖-8 仿真模擬結果

6.虛擬制造(見圖-9)

虛擬制造環節通過梳理現場生產的關鍵控制工序及關鍵控制要點,并將工藝設計方案轉化成為現場可執行的關鍵控制參數,形成完整的3D作業指導書及手機App檢查文件,指導現場實際生產。

圖-9 現場生產模擬

7.執行反饋

通過樣件生產及工藝優化,目前該產品已實現連續穩定交付。實際鑄件照片如圖-10所示。

圖-10 實際鑄件照片

某中速柴油機氣缸蓋鑄件生產工藝案例

一、產品簡介

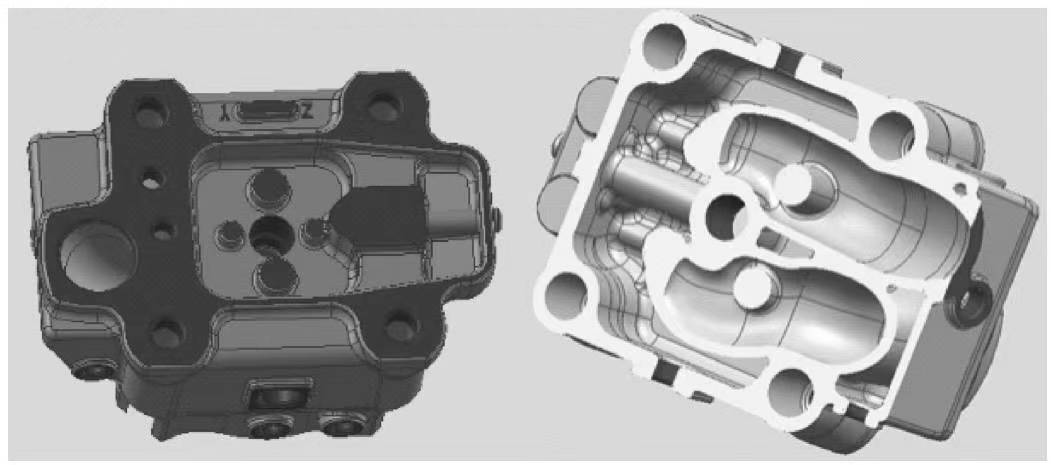

本產品是為某公司生產的清潔高效中速柴油機氣缸蓋鑄件。此型號柴油機曲軸轉速(300~1000)r/min,功率1500~9000kW,主要用于內燃機車、內河工程船舶、拖網漁船、軍用艦艇。其工作環境惡劣,是目前鑄造難度最大的產品之一。該產品材質為RuT300,輪廓尺寸615mm×414mm×287mm,最大壁厚42mm,最小壁厚10mm,控制壁厚10mm;單重210kg。其鑄件三維圖如圖-11所示。

圖-11鑄件三維圖

二、全流程虛擬制造(見圖-12)

圖-12鑄造工藝

1.參數對比

作為船用發動機的核心零部件,此氣缸蓋鑄件有著其特殊的鑄造要求:

1)鑄件尺寸公差:ISO 8062 CT11級,壁厚公差為±1mm。

2)試塊性能要求Rm≥300Mp,Rp0.2≥240Mp,A≥2%,蠕化率≥50%,本體硬度(140~217)HBW。

3)加工面不允許存在任何夾雜類缺陷。

4)氣缸蓋水腔用壓力0.7MPa進行氣壓試驗,不得有任何氣泡。在氣缸蓋燃燒室面用壓力17.6520MPa(180kgf/cm2),在5min內壓力降不超過0.49MPa(5kgf/cm2),不應有泄漏。

2.鑄造方法策劃

通過質量、成本、效率、可操作性進行綜合評定確定工藝方法(模具、3D打印、消失模等)。

1)質量:鑒于此產品質量要求高,優先選用金屬模或3D打印進行生產。

2)成本:使用木模或3D打印進行生產。

3)效率:使用3D打印進行生產,省去模具制作時間,并且生產方式簡單,生產效率最高。

4)可操作性:3D打印可大幅減少砂芯數量,操作簡單。

權衡以上四要素,選用3D打印生產方法可更好的簡化操作、生產效率高、成本低、質量更優。

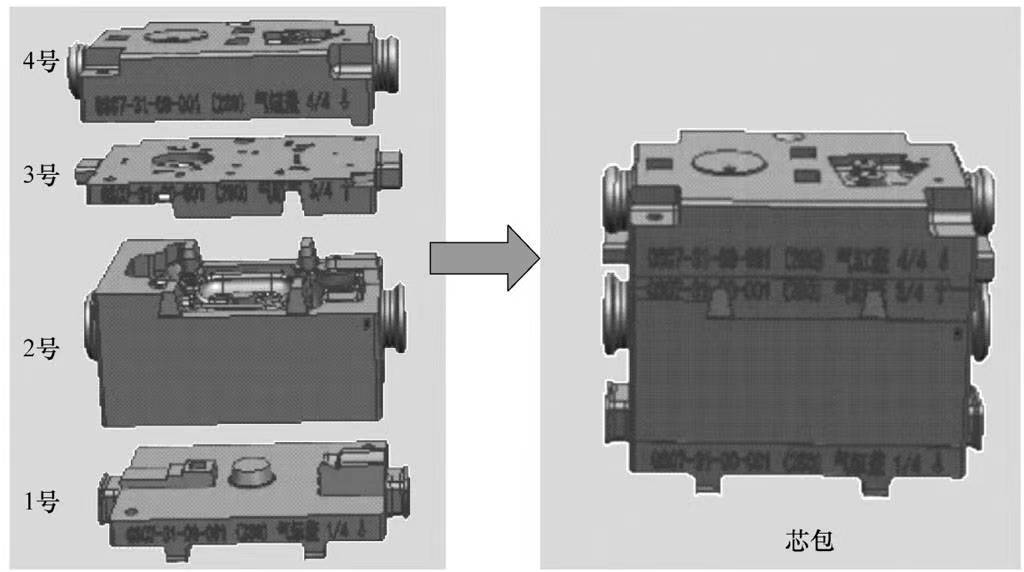

3.工藝方案策劃

本項目借助3D打印成形工藝大幅度的減少薄壁復雜件的砂芯數量(砂芯數量由傳統模具的 34塊變成了4塊)。將關鍵砂芯整做,可大幅度提高鑄件尺寸精度,壁厚公差易于達到規范要求。并且整做砂芯可以減少砂芯晃動導致嗆火發生的概率。充型過程中底注最平穩,頂注次之,側注方案最差,因下水腔6×φ32孔易斷,頂注可以有效降低鐵水充型過程中浮力對砂芯影響,另底部薄、上部厚,頂注的工藝利于補縮,因此采用頂注方案。

4.虛擬設計

(1)鑄件結構 下水腔、后水腔、上水腔φ32孔只給+1mm的加工余量,盡可能加粗砂芯。

(2)澆注系統 在全流程虛擬制造系統計算表格中輸入材質、澆注重量、鑄件輪廓尺寸、鑄件主體壁厚、分型方法、澆注時間等相關參數,自動計算出澆注系統靜壓頭高度(40cm)、阻流截面(12.6cm2)。并確定采用開放式澆注系統,根據澆注系統比例,相應計算出橫澆道和內澆道截面積。采用6道內澆道,分散雨淋式進流,充型平穩、溫度場分布均勻。

(3)冒口設計 頂部厚大部位使用一個12/15發熱冒口進行補縮,確保加工打孔后縮松不外漏,燃燒室面使用40mm×40mm×30mm的鑄鐵冷鐵一塊。

(4)熔煉工藝控制

1)配比:生鐵50%,灰機鐵15%,球機鐵25%,廢鋼10%。

2)蠕化后成分控制(%):C:3.3~3.8,Si:1.5~3.0,Mn:<0.9,S:<0.03:Mg:0.01~0.03,Ce:0.01~0.03。

(5)出鐵溫度為1450℃,澆注溫度(1380±20)℃,蠕化工藝選用蓋包法。

5.虛擬檢驗

通過MAGMA充型+凝固模擬,澆注系統進流平穩,鐵水無飛濺,效果較好。冒口對鑄件進行有效補縮,未發現超出規范要求的缺陷。

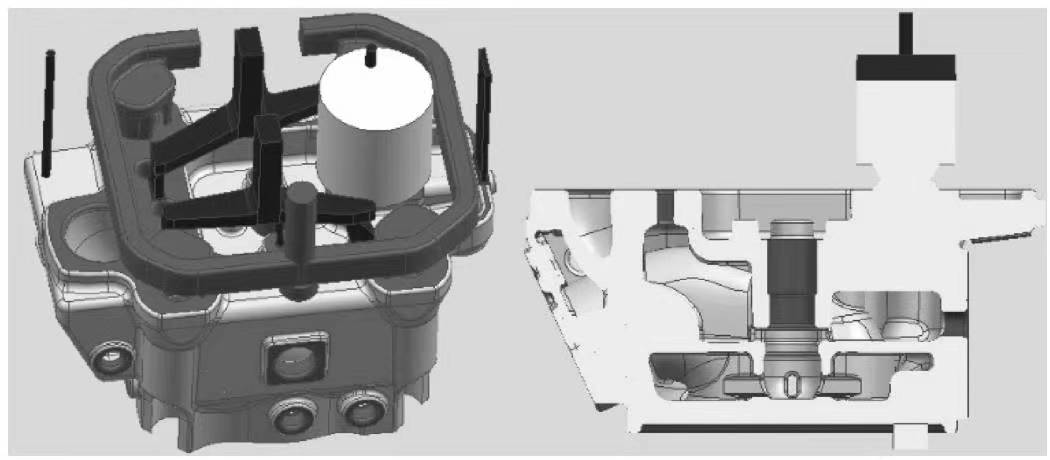

6.虛擬制造

虛擬制造主要為了指導現場生產,詳細梳理工藝過程,將關鍵控制點采用文字、照片甚至動畫形式上傳至系統,現場通過查看APP進行生產。組芯過程模擬如圖-13所示。

7.執行反饋

執行反饋主要為了控制現場生產,現場將重點控制過程執行情況在全虛擬流程APP上進行反饋,如此可以有效進行過程控制,確保工藝執行率,圖-14所示為組芯及鑄件實物圖。

圖-13 組芯過程模擬

圖-14組芯及鑄件實物圖

某機床床身鑄件工藝案例

一、產品簡介

此鑄件為某顧客生產的機床床身,材質為FC300,最大壁厚102mm,最小壁厚20mm;單重2000kg,尺寸為2500×1800×900(mm)。其鑄件三維圖如圖-15所示。

圖-15鑄件三維圖

二、全流程虛擬制造

1.技術難點識別

作為機床產品的核心零部件,此床身鑄件有著其特殊的鑄造要求。

1)化學成分符合下表要求。

2)鑄造后淬火部位布氏硬度為(183~241)HBW。

3)淬火面石墨形狀符合ISO 945 A型石墨,精加工面的粗大石墨的剝離面和含有片狀石墨金屬組織的剝離面積均應小于0.1mm2。

4)在(550~590)℃去應力退火。

5)尺寸公差:規范ISO 8062的鑄造公差等級為CT11級,該產品尺寸公差最大為±6mm,壁厚公差最大為±3mm,主體壁厚公差為±2mm。

6)鑄件焊補必須得到顧客同意,大柜面、安裝面不允許焊補。

2.鑄造方法策劃

機床床身鑄件產品形狀、結構復雜,尺寸精度要求高、生產批量大,應綜合質量、成本、效率、可操作性等因素考慮,從木模、真空負壓消失模、實型消失模、金屬模、3D打印、射芯、離心澆注等工藝方法中選擇木模模板工藝方法來進行制造生產。

3.鑄造工藝方案策劃

分型面選擇鑄件地腳頂面處,從地腳面分開,方便現場操作。床身導軌屬于關鍵區域,放于下箱保證質量;地腳面向上,放置出氣及冒口。鑄件分型方案示意圖如圖-16所示。

圖-16 鑄件分型方案示意圖

4.虛擬設計(見圖-17)

(1)澆注系統 在全流程虛擬制造系統中輸入材質、澆注質量、鑄件壁厚、分型方法、澆注時間等相關參數,系統自動計算出澆注系統靜壓頭高度、阻流截面。并確定采用先封閉后開放比例的澆注系統。澆注系統設置7道內澆口,均勻分散在鑄件底部,充型后鑄件溫度場分布均勻。

圖-17 澆冒系統結構與型芯設計方案

(2)冒口設計 在鑄件頂部設置出氣冒口17處,出氣截面尺寸為阻流截面的1.5倍。

(3)材料控制

1)配比:生鐵5%,機鐵35%,廢鋼60%。

2)成分控制(%):C:3.10±0.1,Si:1.6±0.1,Mn:0.70±0.05,P:≤0.04,S:0.08~0.12。

(4)出鐵溫度為(1400~1430)℃,澆注溫度為(1390±10)℃,澆注時間為40s。

5.虛擬檢驗(見圖-18)

通過仿真模擬軟件進行充型凝固模擬,澆注系統進流平穩,鐵水無飛濺,溫度場均勻。

圖-18 模擬結果圖

6.虛擬制造(見圖-19)

虛擬制造環節通過梳理現場生產的關鍵控制工序及關鍵控制要點,并將工藝設計方案轉化成為現場可執行的關鍵控制參數,形成完整的3D動畫作業指導書及手機App檢查文件,指導現場實際生產。

7.執行反饋(見圖20)

通過樣件生產、小批量工藝穩定性驗證生產、批量生產,目前該產品已實現連續穩定批量供貨,鑄造廢品率5%以下。

圖-19現場生產模擬

圖-20 實際鑄件圖

摘自現代鑄鐵技術

- 上一條:綠色智能鑄造-智能鑄造簡介

- 下一條:鑄件及鑄造工藝設計-鑄造工藝設計(2/2)